Die Quantifi zierung von Oberfl ächendefekten auf Kugelgewindetrieben (KGT) stellt eine Voraussetzung für den rechtzeitigen Tausch der Komponente im Betrieb dar und bildet die Basis für den Erkenntnisgewinn im Servicefall. Häufi g werden Verschleißmerkmale auf der Spindel manuell oder durch indirekte Sensorsysteme festgestellt. Die Verwendung von Bildaufnahmen, kombiniert mit Methoden des Maschinellen Lernens, erlaubt die bildbasierte, direkte und intelligente Auswertung der Spindeloberfl äche. Durch die Integration eines intelligenten Kamerasystems erhält der Anwender eine direkte Schadensanalyse in Form von automatisch ausgewerteten Bilddaten. Ein solches intelligentes Kamerasystem haben Forscherinnen und Forscher am wbk Institut für Produktionstechnik des KIT entwickelt. Es besteht aus einem an der KGT-Mutter angebrachten Kamerasystem mit Beleuchtung, kombiniert mit einem auf Bilddaten trainierten Modell des Maschinellen Lernens zur Bilddatenauswertung.

Kamerasystem

Das intelligente Kamerasystem zur Aufnahme der Spindeloberfl äche ist an der Kugelgewindetriebmutter angebracht und blickt von oben auf die Spindel. Durch die Kinematik des KGT und die Übersetzung von rotatorischer in translatorische Bewegung wird nahezu die gesamte Oberfl äche des KGT-Spindelgewindes von der Kamera erfasst. Im nächsten Schritt lassen sich die Bilddaten mit einem intelligenten Algorithmus auswerten. Das Kamerasystem besteht im Wesentlichen aus drei Teilen:

1. Gehäuse einschließlich Beleuchtungssystem

2. Verbindungsstück zwischen Kamerasystem und KGT-Mutter

3. Kamera zur Bildaufnahme

Modell zur intelligenten Bildauswertung

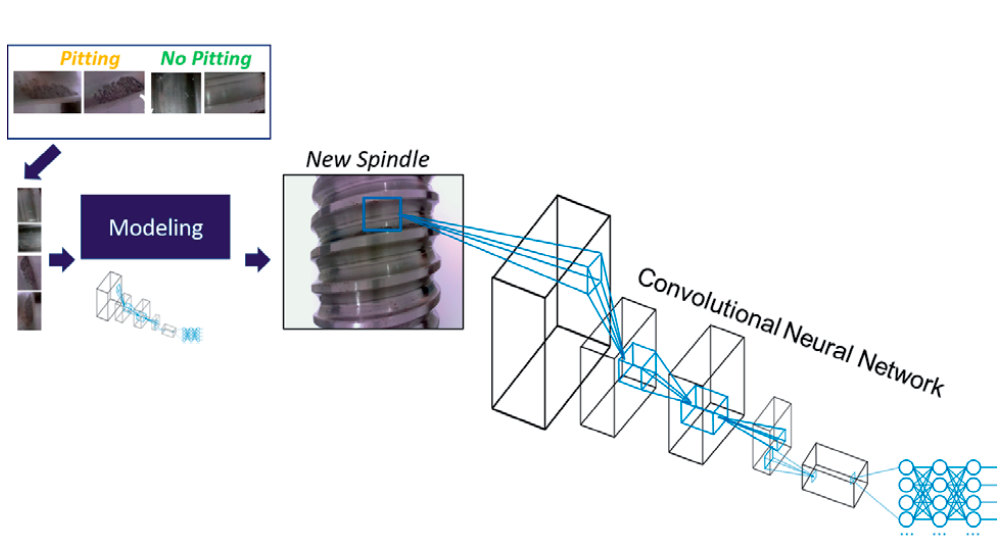

Das Modell zur intelligenten Auswertung der Bildaufnahmen ist ein auf den Methoden des Maschinellen Lernens basierendes Convolutional Neural Network (CNN). Es extrahiert aus den Bilddaten zunächst die Bildmerkmale und klassifi – ziert anhand eines Künstlichen Neuronalen Netzes (KNN) in Bilddaten mit und Bilddaten ohne Defekt (Pitting/No Pitting). Über die Auswertung der Bilddaten lässt sich eine Aussage zum Verschleißzustand der gesamten Spindeloberfl äche treffen. Das Modell wurde anhand von mehreren Tausend Bildern auf Bilddaten von verschlissenen KGT-Spindeln trainiert, sodass es zwischen Bilddaten mit und Bilddaten ohne Defekt unterscheiden kann. Die Bilddaten geben möglichst alle in der Realität auftretenden Fälle wieder, um eine weitestgehende Generalisierbarkeit zu gewährleisten. Die Validierung des Modells wurde mithilfe eines Cross Validation-Ansatzes sowie eines Testdatensatzes aus neuen, vom Modell noch nie gesehenen Bilddaten durchgeführt. Das Modell eignet sich für alle Anwendungsfälle, in denen bildbasiert Defekte auf der Oberfl äche einer Spindel extrahiert werden sollen. Eine Übertragung auf andere Anwendungsfälle ist möglich.

Informationen zu den Ständen und Exponaten des KIT auf der Hannover Messe 2020 finden Sie auch in unserer digitalen Pressemappe

Kontakt

Karlsruher Institut für Technologie (KIT)

wbk Institut für Produktionstechnik

Tobias Schlagenhauf M.Sc.

Akademischer Mitarbeiter

Maschinen, Anlagen und Prozessautomatisierung

Kaiserstraße 12

76131 Karlsruhe

49 1523 9502610

[email protected]

www.wbk.kit.edu